Nguyên nhân và các biện pháp khắc phục hiện tượng đóng cặn trong màng RO/Nano

Màng RO bị đóng cặn trong là hiện tượng thường xảy ra ở bất cứ hệ thống RO với nhiều mức độ khác nhau. Việc này sẽ làm tăng cao áp suất lọc, giảm lưu lượng thấm qua màng RO, giảm chất lượng nước thành phẩm. Với hệ thống RO bị đóng cặn quá nhiều, sẽ phải tăng tần suất rửa màng (< 3 tháng/lần), tăng thời gian ngừng hoạt động hệ thống; giảm công suất hệ thống; ảnh hưởng giảm tuổi thọ màng và sự tăng cao chi phí vận hành và bảo dưỡng, thay thế. Các nội dung trình bày sau đây nêu lên nguyên nhân và các biện pháp khắc phục về hiện tượng này.

I. NGUYÊN NHÂN

Nước thiên nhiên chứa nhiều ion, phổ biến nhất là các cation: Na+, K+, Ca2+, Mg2+, Fe2+, Fe3+, Mn2+ và các anion : Cl–, SO42-, CO32-, HCO3–, NO3–, F–. Một số trong các ion trên có thể tham gia tạo thành hợp chất của các muối ít tan như CaCO3, CaSO4, MgCO3, MgSO4, CaF2,…Sự lắng đọng của kết tủa các muối ít tan này và SiO2 và các hợp chất của nó trên bề mặt màng RO/NF là nguyên nhân gây nên hiện tượng đóng cặn trong các màng RO.

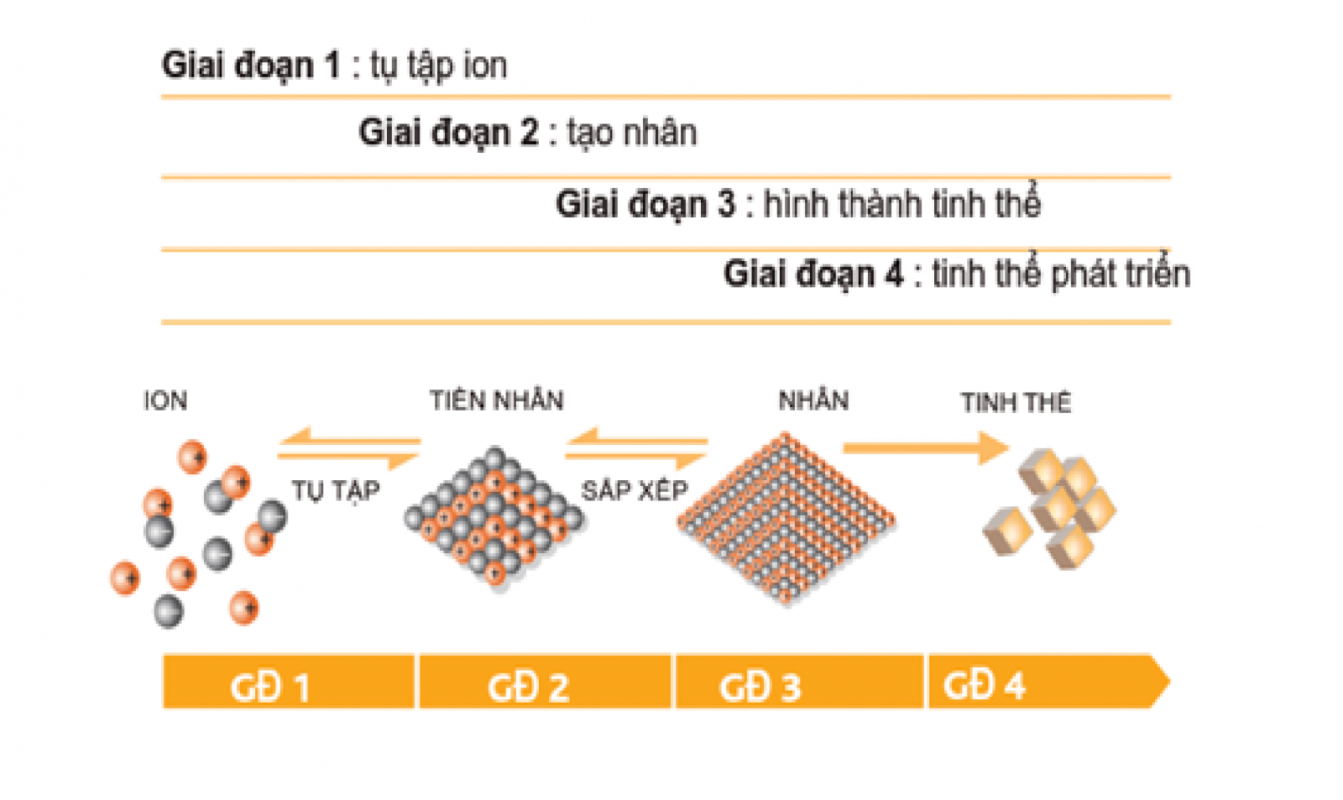

Hình 1: Các giai đoạn hình thành cặn trong màng RO

Các ion trong nước vẫn tồn tại ở trạng thái tự do khi tích số nồng độ của chúng chưa vượt quá tích số tan của các muối ít tan tương ứng. Khi nồng độ của các ion đạt đến một ngưỡng nào đó, chúng bắt đầu hình thành các mầm kết tinh và tiếp theo là hình thành các kết tủa, tinh thể muối lắng đọng trên bề mặt màng RO.

Trong quá trình khử muối khoáng của nước bằng màng RO, dòng nước đưa vào màng sẽ được tách làm 02 dòng: dòng thẩm thấu qua màng RO (permeate) và dòng cô đặc thải bỏ (concentrate), trong khi hàm lượng ion trong dòng thẩm thầu có thể giảm đến 99% , thì nồng độ ion trong dòng cô đặc sẽ tăng lên nhiều lần so với dòng nước vào. Ví dụ như với hệ số thu hồi nước (recovery) của hệ thống là n=50%, thì nồng độ ion trong dòng cô đặc tăng lên gấp 2 lần. Chính vì điều này mà các kết tủa của các muối ít tan sẽ có thể hình thành trong dòng cô đặc và gây nên hiện tượng đóng cặn trong màng RO.

Hệ thống RO có hệ số thu hồi nước càng lớn, thì khả năng đóng cặn càng cao.

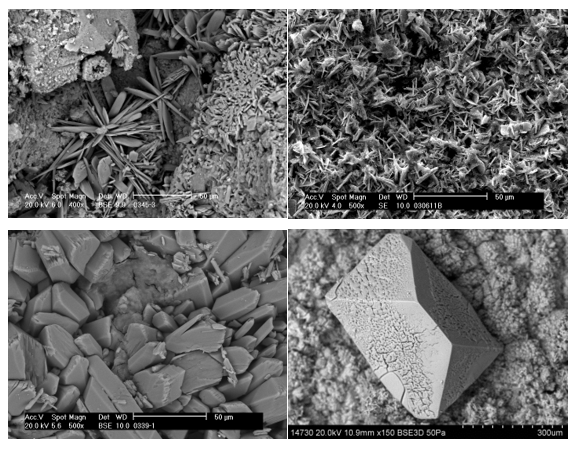

Hình 2: Một số hình ảnh tinh thể muối dưới kính kiển vi

II. CÁC BIỆN PHÁP KHỐNG CHẾ

Để khống chế hiện tượng đóng cặn trong màng RO, bên cạnh hệ thống tiền xử lý phải hoạt động hiệu quả để đảm bảo chất lượng nước vào hệ thống RO đạt yêu cầu của nhà sản xuất màng khuyến cáo, người ta còn sử dụng các biện pháp như sau:

- Thiết kế và vận hành hệ thống RO với thông số thích hợp.

- Axit hóa.

- Làm mềm nước.

- Sử dụng chất chống đóng cặn (Antiscalant).

Mỗi biện pháp đều có những ưu, nhược điểm và khả năng ứng dụng riêng, tùy theo tính chất của nước nguồn, yêu cầu chất lượng nước sản phẩm cũng như quy mô của hệ thống cụ thể. Đặc điểm và khả năng ứng dụng cụ thể của từng biện pháp sẽ được trình bày cụ thể dưới đây.

II.1. THIẾT KẾ VÀ VẬN HÀNH HỆ THỐNG RO VỚI THÔNG SỐ THÍCH HỢP.

Một hệ số thu hồi của hệ thống RO thích hợp với tính chất nước đầu vào sẽ giúp cho nồng độ của các ion tạo muối ít tan trong dòng cô đặc tuy tăng cao nhưng vẫn nằm trong giới hạn dưới bão hòa, vì vậy chúng sẽ không gây hiện tượng kết tủa, đóng cặn trong màng RO. Ví dụ đối với hệ thống RO khử mặn của nước biển có TDS : 32-35 g/l, Ca2+: 380-420 mg/l, Mg2+ :1180-1240 mg/l, HCO3–: 130-142 mg/l pH: 7.8-8.0, nhưng việc đóng cặn không phải là điều quá lo lắng như là đối với các hệ thống xử lý nước lợ, hay nước thủy cục bởi vì hệ số thu hồi của hệ thống RO dùng khử mặn nước biển do bị giới hạn bởi áp suất thẩm thấu quá lớn (60-65 bar), nên thông thường chỉ là 30-45%, trong khi hệ số thu hồi của các hệ thống RO khử khoáng nước lợ hay nước thủy cục thông thường 70-75%, thậm chí lên đến 85-90%.

Cần phải xác định chính xác hàm lượng các ion trong nước nguồn để tính toán lựa chọn hệ số thu hồi thích hợp. Đối với một hệ thống RO xử lý nước thủy cục, nước lợ có quy mô nhỏ sử dụng cho gia đình, cấp nước uống trực tiếp,…với hệ số thu hồi khoảng 25-30% sẽ đảm bảo cho tuổi thọ của màng lọc 2-3 năm mà không cần sử dụng các biện pháp chống đóng cặn phức tạp như làm mềm, hay châm hóa chất chống đóng cặn.

Sử dụng quá trình rửa nhanh màng RO định kỳ để loại bỏ cặn bám ra khỏi màng trong quy trình vận hành, cũng là một biện pháp hiệu quả để khống chế sự đóng cặn trong màng. Phương thức rửa đơn giản nhất là tống một lưu lượng nước sạch có lưu lượng đủ lớn qua các màng RO ở áp suất thấp bằng cách mở hoàn toàn van dòng cô đặc để đẩy cặn bám trên bề mặt màng (nếu có) ra ngoài. Thời gian rửa ngắn với chu kỳ lặp lại nhiều lần sẽ hiệu quả hơn việc kéo dài thời gian rửa nhưng thời gian giữa 2 lần rửa quá lâu. Thông thường khoảng 30 giây mỗi 30 phút hoạt động.

Việc kết hợp giữa vận hành với hệ số thu hồi thấp và quá trình rửa nhanh định kỳ sẽ giúp hệ thống RO hoạt động ổn định, ít bị đóng cặn, mà không cần đến các biện pháp xử lý phức tạp trước đó. Biện pháp này thường được sử dụng ở các hệ thống RO được điều khiển tự động, công suất nhỏ.

+ Ưu điểm :

– Không cần trang bị các thiết bị phụ trợ để khống chế sự đóng cặn như : cột làm mềm, hệ thống định lượng hóa chất. Chi phí đầu tư thấp.

– Quá trình vận hành và bảo trì hệ thống đơn giản, không đòi hỏi người vận hành có nhiều kỹ năng đòi hỏi tính chuyên môn cao như phải súc rửa màng, hoàn nguyên cột làm mềm định kỳ bằng dung dịch muối ăn.

+ Nhược điểm :

– Hệ số thu hồi nước thấp, lưu lượng nước thô cung cấp vào hệ thống lớn

– Hao phí nước lớn. Chi phí sản xuất nước cao.

– Hệ thống được điều khiển vận hành tự động. Chi phí đầu tư cao.

Với biện pháp trên, chi phí cho nước thô đưa vào hệ thống RO lớn do phải sử dụng lượng nước nhiều, xả bỏ nhiều, song điều này có thể bù đắp được bởi quá trình vận hành thuận tiện, dể dàng, phù hợp với các hệ thống gia dụng, quy mô nhỏ.

II.2. AXIT HÓA.

Độ hòa tan của nhiều muối và hợp chất trong nước : CaCO3, CaSO4, MgCO3, MgSO4, SiO2,… phụ thuộc vào độ pH. Để đánh giá khả năng kết tủa của CaCO3 trong nước, người ta thường dùng các chỉ số chỉ số Langelier Saturation Index (LSI) đối với nước lợ (TDS< 10 g/l ) hay chỉ số Stiff & Davis Stability Index (S&DSI) đối với nước biển (TDS>10 g/l). Điều kiện không tạo kết tủa CaCO3 là : LSI<0, S&DSI <0. Giá trị pH càng cao các giá trị LSI và S&DSI càng cao. Khi châm thêm axit vào nước, hay giảm pH có tác dụng khống chế quá trình kết tủa tạo cặn trong nước.

Vì vậy bằng cách đưa axit vào nước, chúng ta có thể điều chỉnh pH của nước hay chúng ta điều chỉnh các chỉ số LSI và S&DSI của nước.

+ Ưu điểm :

– Biện pháp chỉ sử dụng axit, là hóa chất tương đối phổ biến, rẻ tiền.

+ Nhược điểm :

– Quá trình axit hóa khống chế hiệu quả việc tạo cặn của muối CaCO3, nhưng lại không tác dụng đối với việc khống chế cặn sinh ra từ các muối ít tan gốc sulfate, và đôi khi có tác dụng ngược với cặn SiO2– thường kết tủa tốt ở pH trong khoảng 7~7,8 nhưng lại tan nhiều với pH > 7,8.

– Tính ăn mòn của axit ảnh hưởng đến các thiết bị.

– Tốn kém trong việc đầu tư các thiết bị định lượng, kiểm soát quá trình châm axit.

– Do pH của nước đầu vào thấp, nên nước thẩm thấu có pH thấp cần phải trung hòa nước thành phẩm bằng NaOH.

Tuy nhiên biện pháp này vẫn được áp dụng như là một biện pháp phụ trợ khi dùng chung với các chất chống đóng cặn (anti-scalant). Một số chất chống đóng cặn, có thể hiệu quả với nước có LSI đến +2.6, vì vậy khi nước nguồn có LSI > + 2.6, cần sử dụng thêm quá trình axit hóa để giảm chỉ số này xuống dưới mức tối ưu cho việc sử dụng hóa chất antiscalant. Trong trường hợp này chỉ cần một lượng nhỏ axit điều chỉnh pH là đủ.

Để sản xuất nước uống thì axit sử dụng phải thuộc loại sử dụng cho thực phẩm. Axit sulfuaric H2SO4 thường được sử dụng nhiều hơn axit clorhydric trong quá trình axit hóa do tính phổ biến, ít ăn mòn của chúng.

II.3. LÀM MỀM NƯỚC.

Làm mềm nước là biện pháp phổ biến nhất trong việc ngăn ngừa hiện tượng đóng cặn trong màng RO, nhất là trong các hệ thống RO có công suất nhỏ, sử dụng trong y tế, dược phẩm. Mục tiêu của quá trình làm mềm là chuyển đổi các ion có thể tham gia vào việc hình thành các muối ít tan trong nước là Ca2+, Mg2+ bằng ion Na+– không tạo muối ít tan, kết tủa, thông qua quá trình trao đổi ion với các nhựa trao đổi ion loại axit mạnh gốc Na (Ký hiệu là Na-R) theo phản ứng trao đổi ion như sau :

Ca2+ + 2 Na-R → Ca-2R + 2 Na+

Mg2+ + 2 Na-R → Mg-2R + 2 Na+

Khi nhựa trao đổi ion hết khả năng trao đổi, chúng sẽ được hoàn nguyên bằng dung dịch muối ăn. Khi cần đạt hệ số thu hồi nước của hệ thống càng lớn, độ cứng của nước sau thiết bị làm mềm phải càng thấp và lượng muối cần thiết hoàn nguyên thiết bị làm mềm càng cao.

Hình 3: Thiết bị làm mềm nước cấp cho hệ thống RO

+ Ưu điểm :

– Khống chế được việc hình thành cặn ít tan của các muối dạng carbonat, sulfate của Ca, Mg, Ba,…

– Không cần sử dụng thêm các loại hóa chất chống đóng cặn, không làm thay đổi pH của nước đầu vào do đó có thể không cần trung hòa nước thẩm thấu sau RO.

– Sắt cũng được loại bỏ qua thiết bị làm mềm, giảm nguy cơ tắc nghẽn do kết tủa Fe.

+ Nhược điểm :

– Chi phí đầu tư thiết bị làm mềm lớn. Trong các hệ thống vận hành liên tục, công suất thiết bị làm mềm phải được tính toán đủ lớn hay có thiết bị dự phòng để cho trong thời gian hoàn nguyên 1 thiết bị (khoảng 90-150 phút), lưu lượng nước cung cấp cho hệ thống RO không bị suy giảm.

– Chi phí vận hành và bảo trì lớn.

– Quá trình hoàn nguyên sẽ phát sinh một lượng lớn nước thải chứa hàm lượng muối cao, ảnh hưởng đến môi trường.

– Việc đóng cặn do nguyên nhân SiO2 không khắc phục được bằng quá trình làm mềm thông thường như trên.

Biện pháp này thích hợp trong các hệ thống xử lý nước RO từ nước thủy cục để sản xuất nước tinh khiết sử dụng cho y tế, dược phẩm, hóa mỹ phẩm, sản xuất nước giải khát,.. với công suất nhỏ 300-5000 l/h đến trung bình vài chục m3/h. Không áp dụng biện pháp làm mềm này trong quá trình xử lý nước lợ, nước biển, nước thải.

II.4. SỬ DỤNG HÓA CHẤT CHẤT CHỐNG ĐÓNG CẶN- ANTISCALANT

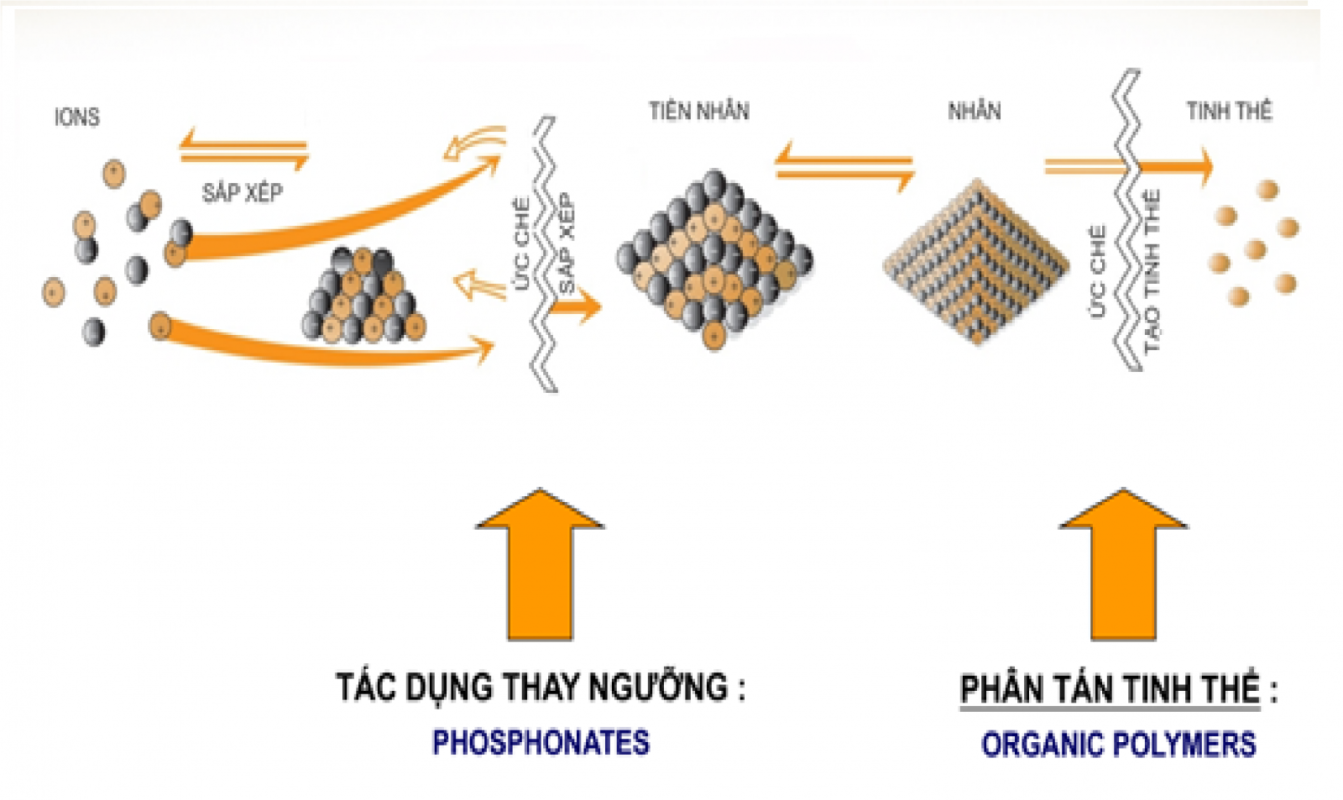

Chất chống đóng cặn- antiscalant cản trở sự tạo thành kết tủa, tạo cặn theo 3 cơ chế cơ bản như sau :

- Thay đổi ngưỡng kết tủa : một số chất antisclant có khả năng giữ dung dịch các muối ở trạng thái hòa tan khi nồng độ của chúng vượt quá ngưỡng bão hòa.

- Thay đổi hình dạng tinh thể : một số chất antiscalant làm biến dạng tinh thể của các chất cặn, tạo ra cặn mềm, không bám dính. Khi các tinh thể cặn bắt đầu hình thành ở kích thước siêu hiển vi, các nhóm ion âm ở trong phân tử chất antiscalant sẽ bám vào điện tích dương của phân tử chất cặn, làm phá vỡ cân bằng điện tử cần thiết để thúc đẩy sự hình thành tinh thể của các chất cặn. Với tác động này, tinh thể chất cặn hình thành bị méo mó, thông thường có hình dạng bầu dục và ít chắc.

- Phân tán : Phân tán là khả năng của một số chất antiscalant hút bám trên bề mặt tinh thể hay các hạt keo của chất tạo cặn và tạo nên điện tích âm cao, chúng sẽ làm phân ly các tinh thể chất cặn với nhau không cho tạo kết tủa. Điện tích âm này cũng sẽ phân ly các hạt tích điện âm cố định có ở trên bề mặt của màng.

Hình 4: Tác dụng của antiscalant khống chế sự hình thành tinh thể cặn

Tùy theo thành phần hóa học của mình, mà antiscalant có thể hoạt động chống đóng cặn theo 1, 2 hay cả 3 cơ chế trên.

Theo lịch sử phát triển antiscalant đã trải qua 4 thế hệ :

+ Thế hệ 1 (1980’s) : SodiumHexaMetaPhosphate (SHMP)

+ Thế hệ 2 (1990’s) : Sản phẩm gốc Acrylic acid/acrylate

+ Thế hệ 3 (1990’s): Sản phẩm gốc Organophosphonate

+ Thế hệ 4 (2000’s) : Hổn hợp organophosphonates và polymers

Hóa chất thế hệ 1: SHMP tác động theo cơ chế thứ 1, thay đổi ngưỡng kết tủa của các muối. Tuy nhiên vì SHMP thường bị thủy phân trong bồn chứa, quá trình này không chỉ làm giảm hiệu quả của hóa chất, mà còn gây nên nguy cơ đóng cặn của calcium phosphate.

Hóa chất chống đóng cặn thế hệ 2: Với các gốc polymer hữu cơ, cơ chế ức chế tạo cặn dựa trên quá trình phân tán các tinh thể, quá trình tạo kết tủa xảy ra nhưng không động tụ thành cặn lớn, chứa chất hữu cơ dể phân hủy (AOC)- dinh dưỡng cho vi sinh phát triển và ít khống chế cặn Silica chúng và không khống chế cặn sắt, nhôm ngược lại các các polymer có thể kết hợp với các ion này tạo căn trên mặt màng RO rất khó rửa.

Hóa chất chống đóng cặn thế hệ 3: Sản phẩm gốc axit phophonic hữu cơ, cơ chế ức chế tạo cặn là ngăn chận sự tạo thành tinh thể do phá hủy quá trình sắp xếp các ion, do đó không hình thành các các tinh thể. Các hóa chất này khống chế tốt cặn sắt, silica và phân tán cả chất lơ lửng, chất keo.

Hóa chất chống đóng cặn thế hệ 4: Là sản phẩm hỗn hợp 02 gốc của thế hệ 2 và 3, chúng chống cáu cặn bằng cả 2 cơ chế : ngăn chận sự hình thành tinh thể và ngăn chận sự phát triển tinh thể theo sơ đồ trong hình 4. Các chất antiscalant này có tác dụng ngăn ngừa sự đóng cặn đồng thời của nhiều loại muối và hợp chất khác nhau như : Ca, Mg, SiO2,Fe, Mn… hoạt động tốt với chỉ số LSI đến +2.6, chỉ với liều lượng sử dụng 2-5 mg/l.

Nhiều hóa chất chống đóng cặn đạt tiêu chuẩn sử dụng cho thực phẩm, được sử dụng trong quá trình sản xuất nước sử dụng để uống, sản xuất bia, nước ngọt,…

+ Ưu điểm :

-Mặt bằng chiếm dụng của hệ thống nhỏ

-Chi phí đầu tư ban đầu không đáng kể.

-Chi phí vận hành hệ thống nhỏ

-Không làm thay đổi pH của nước đầu vào do đó có thể không cần trung hòa nước thẩm thấu sau RO.

-Hệ số thu hồi nước có thể đạt đến 80-85%. Chỉ số LSI đến +2.6

-Thân thiện với môi trường, không tạo ra nước thải có hàm lượng muối cao.

-Phạm vi áp dụng rộng rãi. Có thể sử dụng để bảo vệ màng RO/NF trong lĩnh vực xử lý nước ăn, uống, nước công nghiệp, nước tái sử dụng,… với nước đầu vào là nước thủy cục, nước lợ, nước biển hay nước thải.

+ Nhược điểm :

– Nhiều người sử dụng vẫn quen với quá trình làm mềm trước RO, chưa hiểu rõ cơ chế hoạt động của các chất antiscalant không muốn thay đổi.

– Việc chọn lựa không đúng hóa chất chống cặn không chỉ tiêu tốn nhiều chi phí vận hành mà còn không hiệu quả về việc khống chế cặn bám, khiến hệ thống RO/NF tắc nghẽn nhiều hơn, chi phí rửa màng tăng cao, thời gian ngừng thiết bị nhiều ảnh hưởng đến quá trình sản xuất.

Hình 5: Hóa chất chống đóng cặn

Đây là biện pháp chống đóng cặn hiệu quả, kinh tế và thân thiện môi trường, ngày càng được sử dụng phổ biến trong tất cả các hệ thống RO/NF có quy mô từ nhỏ, trung bình đến rất lớn để xử lý nước sinh hoạt, nước tinh khiết, tái sử dụng nước thải ở Việt Nam và thế giới. Một số số liệu so sánh tính hiệu quả của chúng được mô tả trong phần tiếp theo.

Tuy nhiên vấn đề quan trọng là người sử dụng nên chọn đúng sản phẩm cho hệ thống của mình. Với sản phẩm có xuất xứ rõ ràng, được xác nhận bởi các tổ chức uy tín (NSF, UKDWI) và được đơn vị cung cấp tư vấn đầy đủ tính chất, chủng loại, liều lượng sử dụng phù hợp với thông số hoạt động của hệ thống RO/NF và tính chất nước riêng của mình, dựa trên các phần mềm tính toán chuyên dụng, người sử dụng sẽ yên tâm với các sản phẩm chống cáu cặn của Genesys International Ltd., – UK sản xuất do Công ty TNHH Trường Thuận trực tiếp nhập khẩu và phân phối.

Xem thêm=> Xử lý chống đóng cặn cho màn RO/NF:

III. SO SÁNH HIỆU QUẢ CÁC BIỆN PHÁP CHỐNG CÁU CẶN

III.1. SO SÁNH GIỮA VIỆC CHÂM AXIT VÀ SỬ DỤNG ANTISCALANT

| Nhà máy xử lý nước lợ | BWRO,

Pháp |

BWRO,

Chi lê |

BWRO,

Tây ban nha |

BWRO,

Iran |

|

| Nước thành phẩm | m3/ngày | 500 | 18.000 | 45.000 | 7.000 |

| Loại axit | H2SO4 | H2SO4 | H2SO4 | HCl | |

| Liều lượng axit | kg/ngày | 58 | 1 275 | 2 790 | 132 |

| Hệ số thu hồi không có Genesys antiscalant | 60% | 60% | 58% | 48% | |

| Hệ số thu hồi khi có Genesys antiscalant | 80% | 75% | 75% | 61% | |

| Loại antiscaalnt | Genesys LF | Genesys SI | Genesys PHO | Genesys CAS | |

| Tiết kiệm: Nước | m3/năm | 75 000 | 2.190.000 | 6.419.000 | 1.121.000 |

| Điện | kWh/năm | 55.000 | 1.423.000 | 3.600.000 | 857.000 |

| Axit | Tấn/năm | 21 | 466 | 1.000 | 48 |

(Nguồn: Theo Genesys International Ltd )

III.2. SO SÁNH GIỮA VIỆC LÀM MỀM VÀ SỬ DỤNG ANTISCALANT

| SỬ DỤNG THIẾT BỊ LÀM MỀM | |||

| ĐỘ CỨNG ( ppm) | CHI PHÍ THIẾT BỊ ( USD ) | CHI PHÍ MUỐI HOÀN NGUYÊN ( USD/NĂM) | GIÁ TRỊ HIỆN TẠI QUY ĐỔI ( USD ) |

| 10 | 20 000 | 1 906 | 27 566 |

| 20 | 20 000 | 3 812 | 35 133 |

| 50 | 20 000 | 4 530 | 77 831 |

| 100 | 20 000 | 23 825 | 134 585 |

| 250 | 20 000 | 47 600 | 198 972 |

| SỬ DỤNG HÓA CHẤT ANTISCALANT | |||

| ĐỘ CỨNG ( ppm) | CHI PHÍ THIẾT BỊ ( USD ) | CHI PHÍ ANTISCALANT (USD/NĂM) | GIÁ TRỊ HIỆN TẠI QUY ĐỔI ( USD ) |

| 10 | 2 000 | 1 300 | 7 161 |

| 20 | 2 000 | 1 300 | 7 161 |

| 50 | 2 000 | 1 300 | 7 161 |

| 100 | 2 000 | 1 300 | 7 161 |

LIÊN HỆ NGAY ĐỂ NHẬN TƯ VẤN MIỄN PHÍ

- Hotline: 028 777 23 999 hoặc 0911 794 888

- Website: Tienthanhwater.com

- Hệ thống đại lý: https://tienthanhwater.com/he-thong-dai-ly/

- Email: Tienthanhwater66@gmail.com

- Địa chỉ: 1886/44/2 KP6, Huỳnh Tấn Phát, Nhà Bè, Tp Hồ Chí Minh

- Kho hàng: 38 Ao Đôi, Bình Trị Đông A, Bình Tân, Tp Hồ Chí Minh